-

TK-500Ver más TK-500 Scooter Recreativo Eléctrico Todoterreno de Alta Potencia y Gran Capacidad de 4 Ruedas Descripción del Producto: El scooter eléctrico de todo terreno es una herramienta de viaje diseñ...

TK-500Ver más TK-500 Scooter Recreativo Eléctrico Todoterreno de Alta Potencia y Gran Capacidad de 4 Ruedas Descripción del Producto: El scooter eléctrico de todo terreno es una herramienta de viaje diseñ... -

YL-9001Ver más YL-9001 Opcional: soporte paraguas, soporte de copa, reposapiés ortopédico, tablero de mesa de comedor, b...

YL-9001Ver más YL-9001 Opcional: soporte paraguas, soporte de copa, reposapiés ortopédico, tablero de mesa de comedor, b... -

YL-9005Ver más Silla de ruedas eléctrica de control remoto de plegamiento automático YL-9005 Descripción del Producto: Esta silla de ruedas eléctrica automática plegable utili...

YL-9005Ver más Silla de ruedas eléctrica de control remoto de plegamiento automático YL-9005 Descripción del Producto: Esta silla de ruedas eléctrica automática plegable utili... -

YL-6011Ver más YL-6011 Silla de ruedas inteligente de viaje portátil Descripción del Producto: Esta silla de ruedas eléctrica de viaje/portátil es extr...

YL-6011Ver más YL-6011 Silla de ruedas inteligente de viaje portátil Descripción del Producto: Esta silla de ruedas eléctrica de viaje/portátil es extr... -

YL-60217Ver más YL-60217 Silla de Ruedas Cómoda con Operación Inteligente y Plegado Manual Descripción del Producto: Este cómodo marco de silla de ruedas eléctrico está hecho de acero sól...

YL-60217Ver más YL-60217 Silla de Ruedas Cómoda con Operación Inteligente y Plegado Manual Descripción del Producto: Este cómodo marco de silla de ruedas eléctrico está hecho de acero sól... -

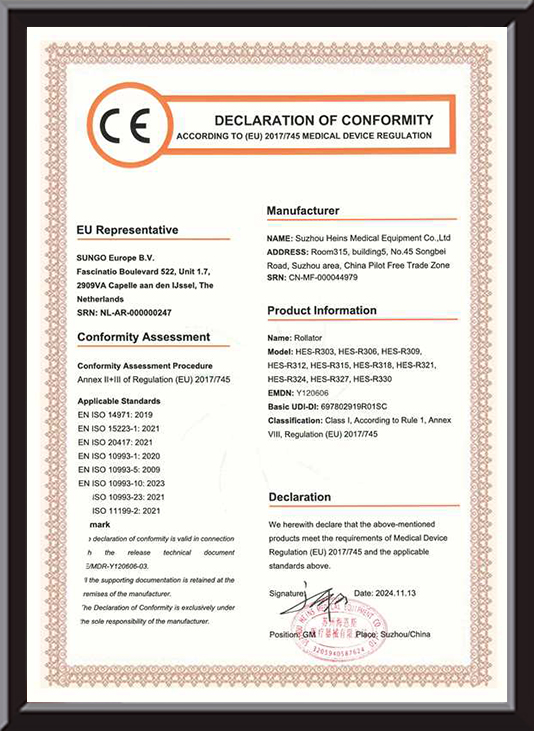

Hes- r306Ver más HES-R306 Andador Ligero – Plegable, Ruedas de TPR, Ajustable, Capacidad de Carga de 150 kg Descripción del Producto: Ajuste de altura de 7 niveles: Personalice la altura del manillar para...

Hes- r306Ver más HES-R306 Andador Ligero – Plegable, Ruedas de TPR, Ajustable, Capacidad de Carga de 150 kg Descripción del Producto: Ajuste de altura de 7 niveles: Personalice la altura del manillar para... -

HES-R321Ver más HES-R321 Andador Premium de Fibra de Carbono Descripción del Producto: Sistema de ajuste de altura de 7 niveles: posiciones de manillar perso...

HES-R321Ver más HES-R321 Andador Premium de Fibra de Carbono Descripción del Producto: Sistema de ajuste de altura de 7 niveles: posiciones de manillar perso... -

Hes- r318Ver más HES-R318 Andador Cómodo para Personas Mayores Descripción del Producto: Sistema de ajuste de altura de 7 niveles: posiciones de manillar perso...

Hes- r318Ver más HES-R318 Andador Cómodo para Personas Mayores Descripción del Producto: Sistema de ajuste de altura de 7 niveles: posiciones de manillar perso... -

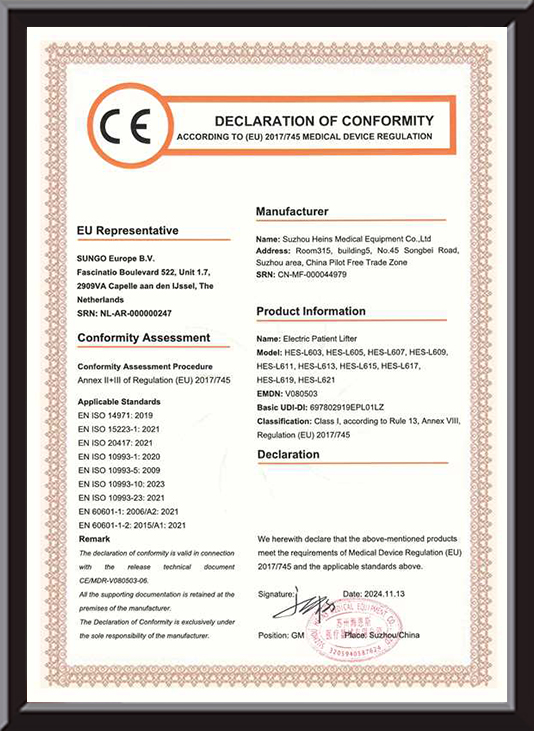

HES-L607Ver más HES-L607 Elevador de Pacientes de Aleación de Aluminio 1. Cuerpo principal fabricado con tubos de aleación de aluminio de alta resistencia: Diseño estético...

HES-L607Ver más HES-L607 Elevador de Pacientes de Aleación de Aluminio 1. Cuerpo principal fabricado con tubos de aleación de aluminio de alta resistencia: Diseño estético... -

HES-L609Ver más HES-L609 Elevador de Pacientes de Aluminio de Perfil Ultra Bajo

HES-L609Ver más HES-L609 Elevador de Pacientes de Aluminio de Perfil Ultra Bajo -

HES-L613Ver más HES-L613 Elevador Hidráulico de Pacientes en Acero Inoxidable

HES-L613Ver más HES-L613 Elevador Hidráulico de Pacientes en Acero Inoxidable -

HES-L615Ver más HES-L615 Elevador Eléctrico de Pacientes en Acero Inoxidable

HES-L615Ver más HES-L615 Elevador Eléctrico de Pacientes en Acero Inoxidable

Costumbre Scooters asequibles y confiables Fabricantes

-

HEINSY expone en la Semana Rusa de la Atención Médica de 2025: ganando reconocimiento y abriendo nuevos caminos en el mercado de Europa del Este El 11 de diciembre de 2025, cuando ...

Leer más -

Heins Medical exhibirá una amplia gama de ayudas para la rehabilitación en Semana rusa de la atención sanitaria 2025 Explorando nuevas oportunidades para la colaboración internacional ...

Leer más -

El panorama de la atención al paciente está experimentando un cambio significativo. Durante décadas, los equipos médicos complejos se limitaron en gran medida a entornos de cuidados intensivos, sie...

Leer más -

El 6 de noviembre se inauguró oficialmente la octava Exposición Internacional de Importaciones de China (CIIE). En la exposición, la aparición de un robot exoesqueleto no sólo atrajo la aten...

Leer más -

Para muchas personas que buscan mantener su independencia y movilidad, una Scooter de movilidad motorizado plegable portátil de 4 ruedas para personas mayores usuarios supone un salto...

Leer más -

Semana Rusa de la Salud 2025 se llevará a cabo desde 8 al 11 de diciembre en el Centro Internacional de Exposiciones Crocus Expo, Pabellón 2, Moscú . El evento de este año de...

Leer más -

La silla de ruedas plegable manual representa uno de los diseños más duraderos y utilizados en movilidad asistida. Sus principios básicos de propulsión impulsada por el usuario, estructura plegable...

Leer más -

HEINSY ha lanzado dos productos de movilidad personalizados, el YL-9005 y el YL-9001, con modelos clásicos y actualizados para satisfacer con precisión las necesidades de diferentes usuarios. Ambos...

Leer más -

Al seleccionar una ayuda de movilidad, el silla de ruedas eléctrica plegable destaca por su combinación única de independencia y portabilidad. Sin embargo, el verdadero corazón de cualquier ...

Leer más -

En el ámbito de la asistencia a personas con movilidad reducida, Heinsy Scooter de movilidad YL-985 siempre ha sido reconocido por su practicidad y confiabilidad.** Ahora, la versión mejorad...

Leer más -

El advenimiento de la scooter de movilidad eléctrica plegable ha transformado fundamentalmente la movilidad personal, ofreciendo libertad y comodidad sin precedentes. En el corazón de...

Leer más -

[Introducción] El 9 de octubre de 2025, la 52ª Exposición Internacional de Equipos de Bienestar de Japón concluyó con éxito en Tokyo Big Sight. Suzhou Heins Medical Equipment Co., Ltd. (He...

Leer más

¿Qué procesos clave pueden mejorar la vida útil de los scooters para sillas de ruedas en los almacenes de las fábricas?

Tecnología central de procesamiento de materiales: sentando las bases para la durabilidad

La vida útil de sillas de ruedas del almacén de la fábrica está directamente relacionado con las propiedades del material. La optimización de todo el proceso, desde el cribado de la materia prima hasta el pretratamiento, es el núcleo para mejorar la resistencia al desgaste y a la corrosión de los productos.

1. Tratamiento de aleación de materiales metálicos de alta resistencia.

Selección de materiales y relación de aleación: utilice una aleación de aluminio de calidad aeronáutica (como 6061-T6) o acero inoxidable de alta resistencia (304/316) como cuerpo principal del marco y agregue elementos de aleación como magnesio y silicio para mejorar la resistencia y dureza del material. Por ejemplo, Suzhou Heins Medical Equipment Co., Ltd. selecciona estrictamente perfiles de aleación de aluminio con un límite elástico de ≥270 MPa en la producción del bastidor de scooters todoterreno asequibles para garantizar que el bastidor no se deforme fácilmente en condiciones complejas de la carretera.

Tratamiento de envejecimiento del material: el envejecimiento artificial (175 ℃ × 8 horas) de los componentes de aleación de aluminio se realiza para mejorar la dureza del material precipitando las fases de refuerzo, lo que reduce el riesgo de grietas por fatiga en el uso a largo plazo. Este proceso puede aumentar la dureza del material en más de un 30% y es adecuado para piezas que soportan carga (como soportes de ruedas y marcos de asientos).

2. Proceso de modificación de piezas de plástico de ingeniería.

Refuerzo de material polimérico: para piezas de plástico como reposabrazos y reposapiés, se utiliza fibra de vidrio (GF) o fibra de carbono (CF) para reforzar los materiales de polipropileno (PP), y se logra una mezcla uniforme a través de una extrusora de doble tornillo, que aumenta la resistencia al impacto de las piezas en un 50 % y extiende la resistencia al envejecimiento en 2-3 años.

Mejora de la resistencia a la intemperie: agregue absorbentes ultravioleta (como benzotriazoles) y antioxidantes (fenoles impedidos), controle la temperatura de fusión (220-240 ℃) durante el proceso de moldeo por inyección, evite la degradación térmica del material y asegúrese de que las piezas de plástico no muestren grietas obvias dentro de 5 años cuando se usen al aire libre.

Tecnología de procesamiento de piezas estructurales clave: mejora de la estabilidad de las propiedades mecánicas

1. Optimización del proceso de soldadura de precisión.

Aplicación de la soldadura por arco de argón (TIG) y la soldadura láser: la soldadura por arco de argón pulsado se utiliza para la soldadura de marcos. Al controlar con precisión la corriente de soldadura (80-120 A) y la frecuencia del pulso (20-50 Hz), se reduce el ancho de la zona afectada por el calor (≤1 mm) para evitar la disminución de la resistencia del material base. Por ejemplo, Suzhou Heins Medical Equipment Co., Ltd. utiliza soldadura láser en las uniones plegables de sillas de ruedas multifuncionales en almacenes de fábrica. La resistencia de la soldadura puede alcanzar más del 90% del material original, lo que garantiza que la estructura plegable no se agrietará después de 100.000 ciclos.

Alivio de tensión posterior a la soldadura: se realiza un recocido de alivio de tensión (200-250 ℃ × 2 horas) en las piezas soldadas, y la tensión residual se reduce mediante el enfriamiento del horno para reducir el riesgo de fractura causada por la concentración de tensión durante el uso a largo plazo.

2. Mecanizado de precisión y montaje de piezas.

Control de precisión del mecanizado CNC: los tornos CNC se utilizan para procesar piezas clave, como los orificios del eje de las ruedas y las posiciones de instalación de los rodamientos, con tolerancias dimensionales controladas dentro de ±0,05 mm y rugosidad de la superficie Ra≤1,6μm, lo que garantiza una holgura razonable de los rodamientos y reduce el ruido y el desgaste de funcionamiento.

Optimización del proceso de ajuste de interferencia: el eje del asiento y otras piezas se ajustan térmicamente (calentando el manguito a 80 ℃) para lograr un ensamblaje de interferencia, y la interferencia se controla a 0,03-0,05 mm para evitar aflojamientos y ruidos anormales durante el uso a largo plazo.

Proceso de protección de superficies: resistencia mejorada a la corrosión ambiental

1. Aplicación del sistema de recubrimiento multicapa.

Proceso de pretratamiento: las piezas metálicas de los scooters asequibles se tratan previamente mediante el método de tres pasos de "desengrasado-fosfatado-pasivado" y el espesor de la película de fosfatación se controla a 2-3 μm para mejorar la adhesión del recubrimiento. Por ejemplo, el marco del scooter liviano, plegable y confiable está fosfatado con una aleación de zinc y níquel y no se oxida en la prueba de niebla salina (ASTM B117) durante 500 horas.

Combinación de recubrimiento electroforético y pulverización de polvo: se utiliza electroforesis catódica para la capa inferior (espesor de película de 15 a 20 μm) y se rocía un recubrimiento en polvo resistente a la intemperie (espesor de 60 a 80 μm) sobre la superficie para formar un recubrimiento compuesto. Este proceso puede hacer que la dureza del recubrimiento alcance más de 2H y la resistencia al rayado mejora en un 40%, lo cual es adecuado para modelos todoterreno para exteriores.

2. Innovación del proceso de protección especial

Tratamiento Dacromet: el proceso de recubrimiento de zinc-cromo se utiliza para piezas estándar como tornillos y tuercas, con un espesor de recubrimiento de 3-5 μm y sin óxido blanco en la prueba de niebla salina durante 1000 horas, lo que resuelve el problema de fragilización por hidrógeno de las piezas galvanizadas tradicionales y es adecuado para ambientes húmedos (como el almacenamiento en almacenes).

Recubrimiento nanocerámico: se rocía un recubrimiento cerámico de nanoóxido de circonio (espesor 50-100 nm) sobre la superficie del cubo de la rueda y se logra una formación de película uniforme mediante el método sol-gel. La dureza de la superficie puede alcanzar 9H, lo que reduce los rayones en el buje causados por el impacto de la grava.

Actualización de procesos de componentes funcionales clave: mejorar la confiabilidad del sistema

1. Fabricación de precisión del sistema de accionamiento.

Proceso de rectificado de engranajes de la caja de engranajes del motor: La caja de engranajes planetaria se procesa mediante una máquina rectificadora de engranajes CNC, la rugosidad de la superficie del diente Ra≤0.8μm, el espacio de engrane se controla a 0.02-0.04mm, lo que reduce el ruido de funcionamiento (≤65dB) y el desgaste, asegurando una vida útil del motor ≥1000 horas (funcionamiento continuo).

Tratamiento de aislamiento del devanado del motor: Se adopta el proceso de impregnación al vacío (VPI), se utiliza resina epoxi sin disolventes para la impregnación, el grado de aislamiento alcanza el grado F (resistencia a la temperatura 155 ℃), evitando cortocircuitos del devanado en funcionamiento a largo plazo.

2. Proceso de sellado del sistema de frenos.

Tratamiento de sellado de los componentes del freno hidráulico: El cilindro de freno adopta un anillo de sellado de caucho de nitrilo (NBR), con un revestimiento de cromo duro (grosor de 8-10 μm) en la superficie, lo que garantiza que el sistema hidráulico esté libre de fugas en un ambiente de -20 ℃ a 60 ℃ y que el tiempo de respuesta de frenado sea ≤0,3 segundos.

Tratamiento resistente al desgaste de frenos electromagnéticos: las pastillas de freno utilizan materiales de fricción a base de semimetal, con grafito y partículas cerámicas añadidas, el coeficiente de fricción es estable entre 0,35 y 0,40 y la tasa de desgaste es ≤0,1 mm/1000 tiempos de frenado, lo que es adecuado para escenarios de arranque y parada frecuentes.

Proceso de montaje y prueba: garantizar que la calidad de todo el proceso sea controlable

1. Montaje automatizado y control de par.

Aplicación del sistema de apriete inteligente: los pernos clave (como la conexión del marco, la fijación del motor) utilizan pistolas de apriete eléctricas, la precisión del torque se controla a ± 3% y los datos se registran escaneando el código para lograr la trazabilidad del proceso de ensamblaje. Por ejemplo, se introduce un sistema de prevención de errores de apriete en la línea de producción para garantizar que el par de apriete de cada tornillo cumpla con los requisitos de diseño (como el par de apriete del perno M8 de 12 a 15 N・m).

Proceso de lubricación de las juntas: las juntas plegables, los cojinetes de las ruedas y otras piezas utilizan máquinas automáticas de inyección de grasa para agregar grasa a base de silicona (punto de goteo ≥200 ℃), y la cantidad de inyección de grasa se controla a 0,5-1 g/punto para reducir la pérdida por fricción y prolongar la vida útil de las piezas móviles.

2. Pruebas de confiabilidad de todo el proyecto

Prueba de condiciones de trabajo simuladas: el scooter confiable terminado debe pasar una prueba de funcionamiento continuo de 6 horas (amplitud de 50 mm, frecuencia de 2 Hz), 1000 pruebas de ciclo de plegado y una prueba de ascenso en pendiente de 30° para garantizar que las piezas estructurales no estén sueltas ni agrietadas.

Prueba de vida útil y seguridad eléctrica: el sistema de batería se somete a 500 ciclos de carga y descarga (tasa de retención de capacidad ≥80%), y el controlador funciona continuamente durante 48 horas sin fallas en un ambiente de -10 ℃ a 40 ℃, de conformidad con la norma de seguridad de equipos médicos IEC 60601.

Proceso de almacenamiento y mantenimiento del almacén: extienda la vida útil durante el período de inactividad

1. Control del entorno del almacén

Gestión de temperatura y humedad: El almacén mantiene una temperatura de 15-25 ℃ y una humedad de ≤60% RH. El seguimiento en tiempo real se realiza a través de deshumidificadores y sistemas de aire acondicionado para evitar que las piezas metálicas se humedezcan y se oxiden. Suzhou Heins Medical Equipment Co., Ltd. utiliza almacenamiento de temperatura y humedad constantes en almacenes en el extranjero (como en la región europea) para mantener la tasa de oxidación de los productos del inventario en menos del 0,5 % en medio año.

Embalaje a prueba de polvo y antioxidante: todo el confiable scooter está envuelto con una película de PE a prueba de humedad y las piezas metálicas clave (como los ejes) están recubiertas con aceite antioxidante (NLGI nivel 2) y colocadas en bolsas antioxidantes en fase de vapor (VCI), que tienen una validez de hasta 12 meses.

2. Proceso de mantenimiento regular

Activación y mantenimiento de la batería: el almacenamiento a largo plazo de scooters de movilidad requiere una carga y descarga superficial cada 3 meses (carga al 80%, descarga al 50%) para evitar el almacenamiento a largo plazo de baterías de litio con carga completa, lo que resulta en una atenuación de la capacidad. El departamento de posventa de Suzhou Heins Medical Equipment Co., Ltd. utiliza gabinetes de carga inteligentes para lograr el mantenimiento de lotes.

Reinspección de lubricación de piezas mecánicas: Lubricación secundaria del sistema de frenos y juntas plegables de scooters asequibles en inventario para reponer la grasa perdida debido a la volatilización y garantizar que el rendimiento de los productos enviados sea como nuevo.

English

English Deutsch

Deutsch عربى

عربى