-

YL-309SVer más Altura de plegamiento automático de YL-309S Travel ajustable/scooter eléctrico portátil YL-309S es un patinete eléctrico inteligente diseñado para movilidad urbana eficiente. Destaca su fu...

YL-309SVer más Altura de plegamiento automático de YL-309S Travel ajustable/scooter eléctrico portátil YL-309S es un patinete eléctrico inteligente diseñado para movilidad urbana eficiente. Destaca su fu... -

YL-985SVer más YL-985S Scooter Eléctrico de 4 Ruedas Ligero, Portátil y Plegable para Viajes Descripción del Producto: El marco del cuerpo está hecho de aleación de aluminio liviano y resis...

YL-985SVer más YL-985S Scooter Eléctrico de 4 Ruedas Ligero, Portátil y Plegable para Viajes Descripción del Producto: El marco del cuerpo está hecho de aleación de aluminio liviano y resis... -

YL-985Ver más YL-985 Scooter Eléctrico de Transporte Plegable y con Batería de 4 Ruedas Descripción del Producto: Cuerpo ligero y resistente: hecho de aleación de aluminio de alta cali...

YL-985Ver más YL-985 Scooter Eléctrico de Transporte Plegable y con Batería de 4 Ruedas Descripción del Producto: Cuerpo ligero y resistente: hecho de aleación de aluminio de alta cali... -

YL-211AVer más YL-211A Scooter Eléctrico Turístico de 4 Ruedas para Personas Mayores con Luz LED y Canasta Descripción del Producto: Cuerpo liviano: material de aleación de aluminio seleccionado para cre...

YL-211AVer más YL-211A Scooter Eléctrico Turístico de 4 Ruedas para Personas Mayores con Luz LED y Canasta Descripción del Producto: Cuerpo liviano: material de aleación de aluminio seleccionado para cre... -

YL-02Ver más YL-02 Scooter de movilidad de 4 ruedas ligero para personas mayores, con un asiento giratorio de 360 ° Descripción del Producto: Marco: construido con acero resistente y duradero, el ...

YL-02Ver más YL-02 Scooter de movilidad de 4 ruedas ligero para personas mayores, con un asiento giratorio de 360 ° Descripción del Producto: Marco: construido con acero resistente y duradero, el ... -

YL-09BVer más Scooter de movilidad liviano de 4 ruedas plegable de 4 ruedas plegable con canasta Descripción del Producto: El marco del cómodo scooter eléctrico está hecho de acer...

YL-09BVer más Scooter de movilidad liviano de 4 ruedas plegable de 4 ruedas plegable con canasta Descripción del Producto: El marco del cómodo scooter eléctrico está hecho de acer... -

YL-07Ver más YL-07 Scooter de movilidad eléctrica plegable de 4 ruedas con canasta Descripción del Producto: El scooter eléctrico plegable combina conveniencia y practicidad. El m...

YL-07Ver más YL-07 Scooter de movilidad eléctrica plegable de 4 ruedas con canasta Descripción del Producto: El scooter eléctrico plegable combina conveniencia y practicidad. El m... -

YL-09SVer más YL-09S Scooter Eléctrico Plegable de Larga Distancia (20 km) para Adultos y Personas Mayores Descripción del Producto: Marco resistente y duradero: YL-09S utiliza acero para construir el ma...

YL-09SVer más YL-09S Scooter Eléctrico Plegable de Larga Distancia (20 km) para Adultos y Personas Mayores Descripción del Producto: Marco resistente y duradero: YL-09S utiliza acero para construir el ma... -

YL-07TVer más Scooter de movilidad eléctrica plegada portátil de 4 ruedas YL-07T Descripción del Producto: Este scooter eléctrico plegable combina conveniencia y practicidad, y ...

YL-07TVer más Scooter de movilidad eléctrica plegada portátil de 4 ruedas YL-07T Descripción del Producto: Este scooter eléctrico plegable combina conveniencia y practicidad, y ... -

YL-08SVer más Scooter de movilidad plegable de 4 ruedas YL-08S con capacidad de escalada de 12 ° Destacados clave: Estructura estable y duradera: el marco cuidadosamente hecho de ...

YL-08SVer más Scooter de movilidad plegable de 4 ruedas YL-08S con capacidad de escalada de 12 ° Destacados clave: Estructura estable y duradera: el marco cuidadosamente hecho de ... -

YL-01SVer más YL-01S Scooter de Movilidad Motorizado Plegable y Portátil de 4 Ruedas para Personas Mayores Descripción del Producto: Los scooters eléctricos plegables se centran en un diseño innovador y ...

YL-01SVer más YL-01S Scooter de Movilidad Motorizado Plegable y Portátil de 4 Ruedas para Personas Mayores Descripción del Producto: Los scooters eléctricos plegables se centran en un diseño innovador y ... -

YL-16Ver más YL-16 Scooter de Movilidad Eléctrico Todoterreno de 4 Ruedas para Personas con Discapacidad Descripción del Producto: El scooter eléctrico All-Terrain es una herramienta de viaje diseñada ...

YL-16Ver más YL-16 Scooter de Movilidad Eléctrico Todoterreno de 4 Ruedas para Personas con Discapacidad Descripción del Producto: El scooter eléctrico All-Terrain es una herramienta de viaje diseñada ...

Costumbre Scooter eléctrico de movilidad duradero Fabricantes

El scooter de movilidad es un importante producto de innovación tecnológica para viajes modernos, que proporciona una forma de viaje eficiente y cómoda para personas con movilidad limitada o aquellos que buscan viajes convenientes. Tiene procesos de fabricación tecnológicos avanzados y tecnología de impulso eléctrico, lo que lo convierte en un medio común de viaje en la vida.

En términos de estructura, el scooter de movilidad se compone principalmente de un marco, asiento, manija de control, neumático y tracción de alimentación central y sistema de batería. El marco está hecho de materiales livianos de alta resistencia para garantizar la estabilidad del cuerpo al tiempo que reduce el peso total. El asiento está diseñado ergonómicamente para proporcionar una experiencia cómoda para la conducción a largo plazo.

El scooter de movilidad es rico en funciones. Además de las funciones de conducción básicas, la mayoría de nuestros modelos están equipados con sistemas de iluminación para garantizar la seguridad de los viajes por la noche o en entornos de baja visibilidad; Algunos modelos de alta gama también tienen altura de asiento ajustable, ángulo de respaldo y otras funciones para satisfacer las necesidades personalizadas de diferentes usuarios.

En términos de población aplicable, los ancianos lo aman profundamente, ayudándoles a completar fácilmente las compras diarias, las caminatas de ocio y otras actividades de viaje; También proporciona la posibilidad de viajes independientes para personas con discapacidad con piernas y pies inconvenientes y pacientes en rehabilitación, mejorando en gran medida su calidad de vida.

-

Antecedentes de la industria e importancia de la aplicación El envejecimiento de la población mundial y la creciente demanda de soluciones de movilidad sanitaria accesibles han hecho que Sco...

Leer más -

Antecedentes de la industria e importancia de la aplicación el silla de ruedas eléctrica plegable se ha convertido en una plataforma de movilidad fundamental en los mercados sanitario, in...

Leer más -

el elevador de pacientes de aleación de aluminio es un dispositivo esencial en los entornos sanitarios modernos, diseñado para ayudar en el traslado seguro de pacientes con movilidad limitad...

Leer más -

Mantenimiento y limpieza scooters para discapacitados es fundamental para garantizar su Rendimiento óptimo, longevidad y seguridad. . Un cuidado adecuado no sólo prolonga la vida útil...

Leer más -

A medida que la densidad del tráfico urbano sigue aumentando, las soluciones de movilidad compactas están ganando una mayor adopción para viajes de corta distancia. Tras la introducción en el merca...

Leer más -

Reemplazo de las ruedas en un andador de fibra de carbono Es una tarea de mantenimiento esencial que garantiza una movilidad segura y prolonga la vida útil del dispositivo. Con el tiempo, ...

Leer más -

Los viajes aéreos pueden presentar desafíos únicos para las personas que dependen de ayudas para la movilidad, particularmente una silla de ruedas plegable manual . Garantizar el transporte ...

Leer más -

La creciente demanda de scooter plegable models has been driven by the increasing need for convenient urban mobility solutions. Among these, lightweight variants have gained significant atte...

Leer más -

el andador de fibra de carbono se ha convertido en la ayuda de movilidad preferida para muchas personas que buscan un soporte para caminar liviano, duradero y versátil. Entre sus muchas cara...

Leer más -

La silla de ruedas eléctrica plegable se ha convertido en una solución de movilidad esencial para las personas que buscan independencia y comodidad. Su combinación de portabilidad, potencia eléctri...

Leer más -

HEINSY expone en la Semana Rusa de la Atención Médica de 2025: ganando reconocimiento y abriendo nuevos caminos en el mercado de Europa del Este El 11 de diciembre de 2025, cuando ...

Leer más -

un silla de ruedas eléctrica inteligente es una solución de movilidad moderna diseñada para mejorar la independencia y la calidad de vida de personas con discapacidades físicas o limitacione...

Leer más

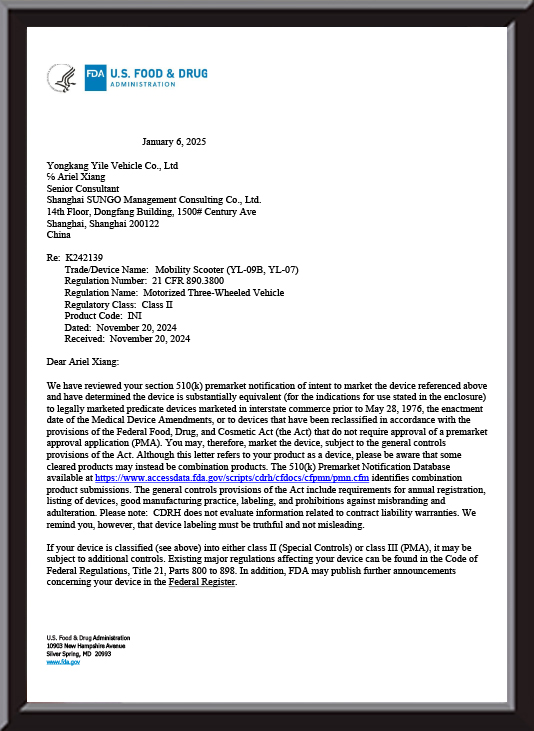

¿Cómo garantizar que el sistema de propulsión eléctrica de un scooter eléctrico cumpla con los estándares de durabilidad de la certificación FDA y CE?

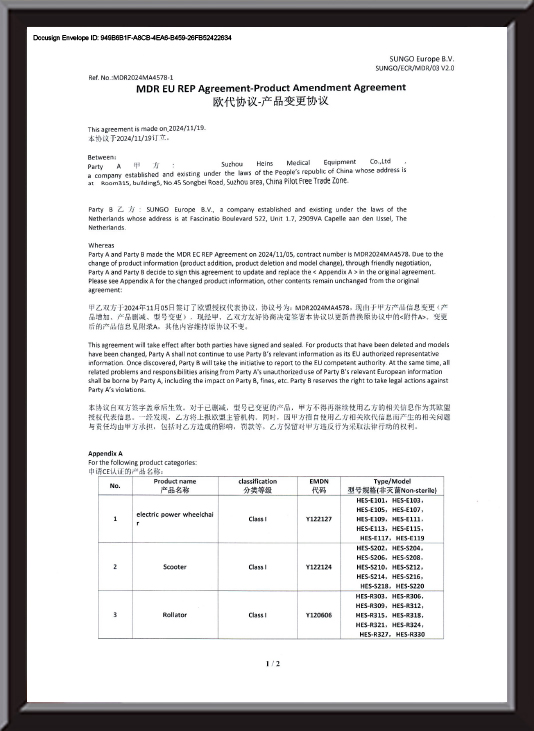

Requisitos básicos de la certificación FDA y CE para la durabilidad del sistema de accionamiento eléctrico

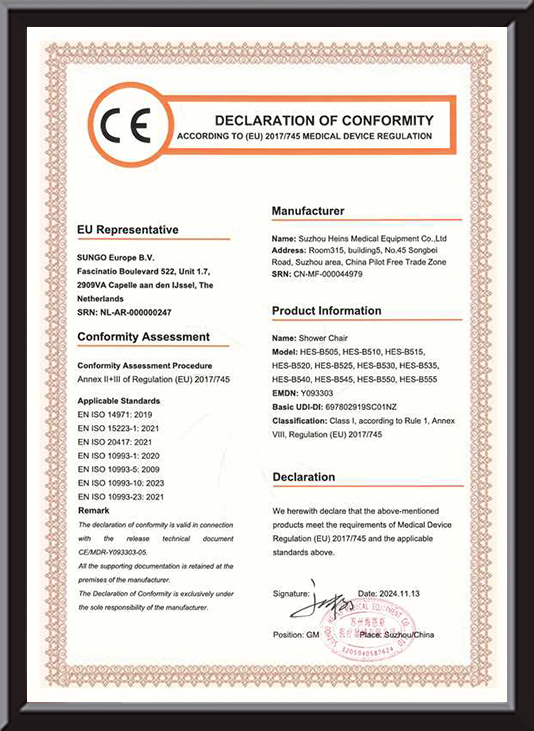

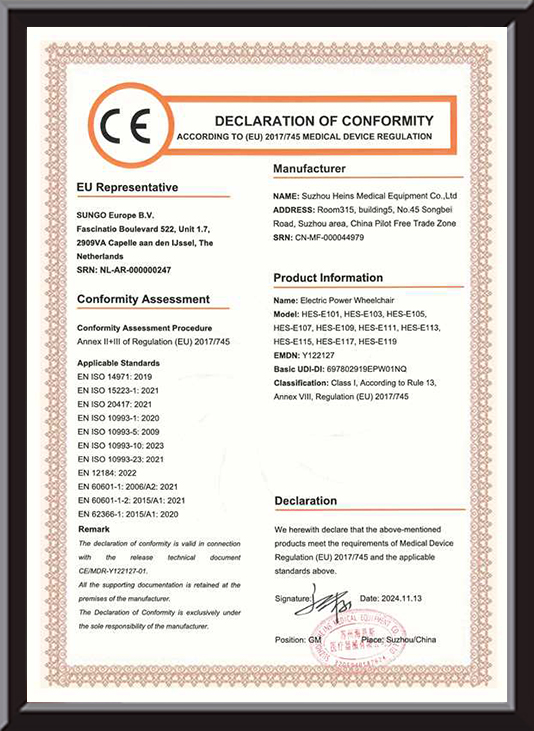

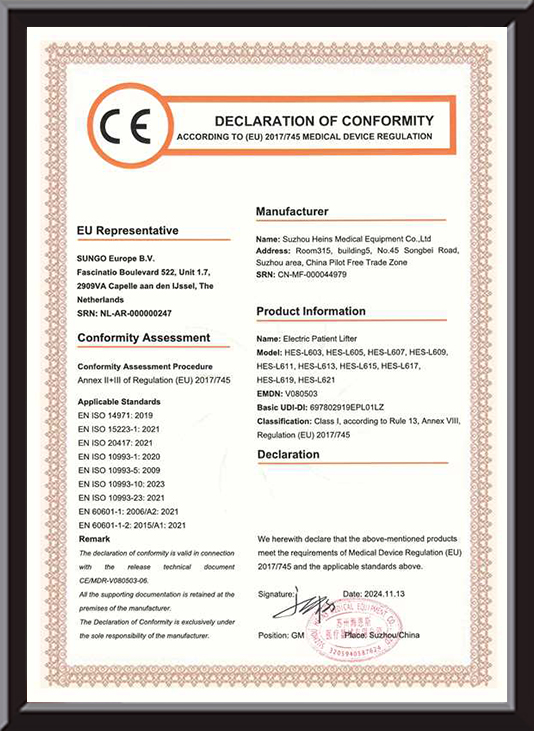

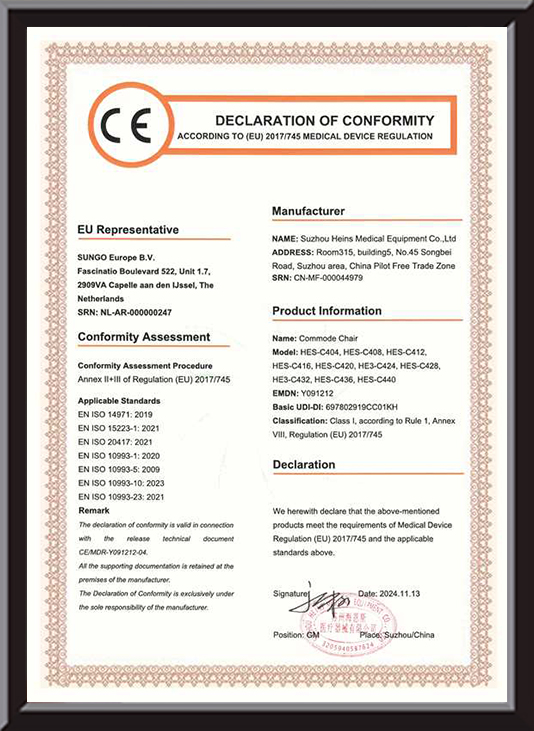

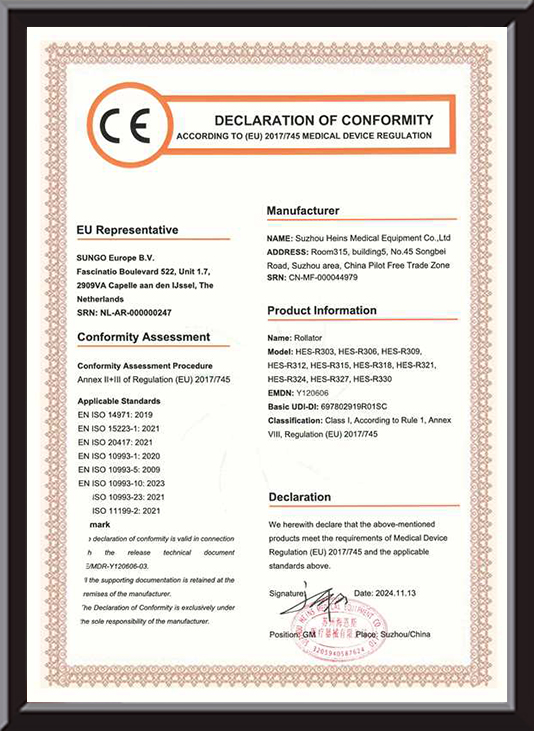

La FDA (Administración de Alimentos y Medicamentos de EE. UU.) clasifica scooters eléctricos duraderos como dispositivos de asistencia médica. Sus estándares de durabilidad se centran en la seguridad, la confiabilidad y la adaptabilidad al escenario de uso del paciente. Requiere que el sistema de energía no tenga fallas funcionales dentro de la vida útil esperada (generalmente de 5 a 10 años), con especial atención a la protección contra el sobrecalentamiento del motor, el diseño de prevención de fugas de la batería y la estabilidad del sistema de control. La certificación CE (Certificación de Conformidad UE) se basa en la Directiva de Maquinaria (2006/42/EC) y la Directiva de Baja Tensión (2014/35/EU), enfatizando la resistencia mecánica, la seguridad eléctrica y la adaptabilidad ambiental. Por ejemplo, el sistema de energía debe pasar la prueba IP54 a prueba de agua y polvo, la prueba del ciclo de temperatura de -20 ℃ a 50 ℃ y la vida operativa continua del motor bajo carga nominal debe ser ≥10,000 horas.

Los requisitos comunes de los dos incluyen:

Durabilidad del material: los componentes clave deben resistir el envejecimiento y la corrosión y cumplir con la directiva de protección ambiental RoHS;

Ciclo de vida: la tasa de retención de capacidad del paquete de baterías después de ≥1000 ciclos de carga y descarga es ≥80%;

Estabilidad de carga: bajo la carga nominal (como 150 kg), el rango de fluctuación de salida de potencia es ≤±5%;

Tolerancia a fallas: el sistema debe tener funciones de protección contra sobrecarga, corte de cortocircuito y advertencia de fallas.

Ruta técnica y estrategia de implementación para garantizar la durabilidad del sistema de propulsión eléctrica.

(I) Optimización de materiales y diseño de componentes centrales.

Construcción duradera del sistema motor.

Como núcleo de potencia, la durabilidad del motor depende del material del devanado, el diseño de disipación de calor y la vida útil del rodamiento. Por ejemplo, el uso de imanes permanentes de NdFeB para mejorar la resistencia a la desmagnetización del acero magnético, combinado con una estructura de disipación de calor completamente cerrada y refrigerada por agua, puede controlar la temperatura de funcionamiento del motor por debajo de 80 °C (la FDA requiere que la temperatura de la carcasa del motor sea ≤95 °C). Suzhou Heins Medical Equipment Co., Ltd. incorpora tecnología patentada en el diseño del motor. Su sistema de control del motor optimiza la salida de par a través del algoritmo de control vectorial FOC y reduce el impacto de la corriente durante el arranque/frenado. Después de las pruebas, puede extender la vida útil de los cojinetes del motor a más de 20 000 horas, cumpliendo con los requisitos de operación a largo plazo de la certificación CE.

Gestión de la vida útil del sistema de baterías.

El paquete de baterías debe estar protegido tanto por el sistema de gestión térmica como por el sistema de gestión de baterías BMS. El módulo de batería está envuelto con una carcasa de aluminio de grado aeronáutico y un material compuesto de fibra de carbono, que no solo puede mejorar la resistencia estructural (resistencia a la extrusión de 1000 N sin deformación), sino que también logra un control de diferencia de temperatura de ±2 ℃ a través de silicona termoconductora incorporada (la FDA requiere un rango de temperatura de funcionamiento de la batería de -10 ℃ ~ 45 ℃). BMS necesita monitorear el voltaje, la temperatura y la tasa de carga y descarga de una sola celda en tiempo real. Cuando el voltaje de una celda de batería se desvía del valor promedio en ≥5%, el sistema inicia automáticamente la protección de equilibrio para evitar la atenuación de la vida útil causada por la sobrecarga y la sobredescarga. La solución de batería ha sido probada por un tercero y la tasa de retención de capacidad alcanza el 85% después de ciclos de carga y descarga de 1C 1000 veces, lo que supera los requisitos básicos de la certificación CE.

Diseño de confiabilidad del controlador y sistema de transmisión.

El controlador necesita utilizar una capa de pintura de tres pruebas (a prueba de humedad, a prueba de polvo y a prueba de niebla salina) para cumplir con el nivel de protección IP65 para hacer frente a ambientes húmedos al aire libre. La caja de cambios de la transmisión debe pasar la prueba de desgaste abrasivo. Por ejemplo, se utilizan engranajes cementados y templados con 20CrMnTi y la dureza de la superficie del diente alcanza HRC58-62. Después de 5000 horas de funcionamiento con carga, el desgaste de la superficie del diente es ≤0,05 mm. El diseño del eslabón de transmisión está optimizado en la patente de estructura plegable. Al reducir la holgura de engrane de los engranajes (≤0,02 mm), se reduce el ruido de funcionamiento y se mejora la durabilidad del sistema de transmisión.

(II) Control de calidad del proceso de producción y cadena de suministro.

Garantía de precisión de equipos de fabricación de alta gama

La precisión del procesamiento de los componentes centrales del sistema eléctrico afecta directamente la durabilidad. Por ejemplo, la máquina de corte por láser alemana TRUMPF utilizada por Suzhou Heins Medical Equipment Co., Ltd. puede lograr una precisión de corte de 0,01 mm para láminas de acero al silicio para motores y reducir la pérdida del núcleo; La estación de soldadura robótica japonesa Yaskawa utiliza tecnología de seguimiento de arco para hacer que la resistencia de soldadura de la oreja de la batería sea ≥50N, evitando el aumento de la resistencia de contacto causado por una soldadura falsa (CE requiere un aumento de temperatura del punto de soldadura ≤30K). El taller libre de polvo (nivel ISO8) de su moderna base de producción de 20.000 metros cuadrados puede garantizar que las partículas de impureza durante la soldadura de la placa de circuito del controlador sean ≤0,5μm, lo que reduce el riesgo de cortocircuito.

Gestión de trazabilidad de todo el proceso de la cadena de suministro.

Los componentes clave (como imanes de motor y celdas de batería) deben provenir de proveedores que hayan pasado la certificación IATF16949, y cada lote de materiales debe proporcionar certificación de materiales e informes de pruebas de confiabilidad. Por ejemplo, la celda de la batería debe pasar la prueba de perforación con aguja UL1642 (sin fuego ni explosión) y el rodamiento del motor debe proporcionar una certificación de vida útil de marcas como SKF o FAG (vida L10 ≥50 000 horas). Un sistema eficiente de gestión de la cadena de suministro puede lograr la trazabilidad de todo el proceso, desde el almacenamiento de la materia prima hasta la entrega del producto terminado, garantizando que cada componente del sistema de accionamiento eléctrico cumpla con los requisitos de cumplimiento de materiales de la FDA y la CE.

(III) Sistema de prueba multidimensional y verificación del cumplimiento de la certificación.

Prueba de durabilidad simulando escenarios de uso

Prueba de carga mecánica: fije el robusto scooter de movilidad en una mesa vibratoria, simule condiciones difíciles de la carretera con una frecuencia de 3 Hz y una amplitud de ±50 mm, y ejecútelo continuamente durante 500 horas para probar la resistencia a la fatiga del soporte del motor y del soporte de la batería (la FDA exige que las piezas estructurales no tengan grietas y que los pernos no estén flojos).

Prueba de ciclo ambiental: en una cámara de alta y baja temperatura y humedad, realice un ciclo a -20 ℃ ~ 50 ℃ (cada punto de temperatura se mantiene durante 8 horas) y aplique 95 % de humedad durante 100 ciclos para verificar la resistencia a la intemperie de los componentes electrónicos del controlador (CE requiere que la resistencia de aislamiento después de la prueba sea ≥10 MΩ).

Prueba de ciclo de vida: conduzca continuamente con carga nominal (150 kg), registre la temperatura del motor, la atenuación de la capacidad de la batería y la tasa de falla del controlador hasta que ocurra la primera falla funcional, y requiera un tiempo medio entre fallas (MTBF) ≥ 10,000 horas (estándar de dispositivos médicos de la FDA).

Verificación del cumplimiento por parte de una agencia de certificación externa

Después de pasar la prueba interna, es necesario confiar a un laboratorio aprobado por la FDA (como UL, TÜV) la realización de pruebas completas del artículo. Por ejemplo, el sistema de batería debe pasar la prueba de seguridad en el transporte UN38.3 (requisito obligatorio para la certificación CE), el motor debe pasar la prueba de eficiencia EN 60034-1 (nivel IE3 o superior) y el controlador debe cumplir con el estándar de compatibilidad electromagnética EN 61000-6-3. Durante el proceso de certificación, los productos de Suzhou Heins Medical Equipment Co., Ltd. presentarán documentos técnicos completos que incluyen dibujos de diseño, informes de prueba y certificación de materiales para garantizar que cada enlace sea rastreable.

(IV) Sistema de gestión de la calidad y mecanismo de mejora continua

Control total del proceso bajo estándares ISO

Según los requisitos de ISO 13485 (Sistema de gestión de calidad para dispositivos médicos) e ISO 9001, la producción de sistemas de accionamiento eléctrico debe pasar por:

Verificación del diseño (DV): Identificar riesgos potenciales mediante FMEA (Análisis de Modo de Fallo) durante la etapa de I+D. Por ejemplo, cuando el nivel de riesgo de sobrecalentamiento del motor es ≥8, es necesario agregar un diseño redundante de sensores de temperatura;

Verificación del proceso (PV): se realiza el monitoreo CPK (Índice de capacidad del proceso) de procesos clave como la soldadura y el ensamblaje, y se requiere CPK ≥ 1,33 para garantizar la estabilidad del proceso;

Inspección del producto terminado (FQC): cada sistema de energía debe pasar pruebas funcionales al 100 % (como corriente sin carga, tiempo de respuesta de protección contra bloqueo) y la FDA exige una tasa de falla de ≤ 0,1 %.

Optimización de la durabilidad basada en datos posventa

Analizar modos de falla a través de registros de garantía. Por ejemplo, si la capacidad de un lote de baterías disminuye demasiado rápido después de 1 año de uso, es necesario rastrear la fórmula del electrolito o el proceso de formación del lote de producción y ajustar los parámetros a tiempo. Se ha establecido un sistema completo de comentarios de los clientes para realizar un seguimiento de todo el ciclo, desde el suministro de piezas hasta la implementación del proyecto. Los datos de fallos recopilados por su equipo de posventa se enviarán periódicamente al departamento de I+D para realizar iteraciones de durabilidad de la próxima generación de productos, garantizando el cumplimiento de los requisitos de "gestión del ciclo de vida" de la FDA para dispositivos médicos.

English

English Deutsch

Deutsch عربى

عربى